Super User

Автоматическая укупорка

На предприятиях с высокой производительностью используют автоматические укупорочные установки. При автоматическом укупоре емкость (бутылка, банка, флакон), сразу после розлива, подается под ориентатор пробок, где, посредством канала спуска, пробка надевается на емкость. Затем емкость подается по укупорочную головку и закупоривается соответствующим способом.

KAMMA/PK-TS-L

Предназначен для укупоривания:

- пластиковой пробкой под давлением;

- пласткивовой грибообразной пробкой;

- пробкой “T” с верхней частью из пластика и корковым основанием;

- корковой предварительно выточенной пробкой;

- пробкой из пластика под давлением тип “Guala”.

В зависимости от требуемой производительности, существует в версиях на 3,4,5,6,8,10,12,16,20,24 укупорочные головки.

Фото оборудования

|

|

|

|

|

|

|

|

Типы укупорочных патронов

Согласно различным пробкам/крышкам, которые производитель желает использовать для укупоривания произведенного и разлитого продукта, их форме, материалу выполнения и размерам, существуют разные типы укупорочных патронов, которые устанавливаются на укупорочные автоматы.

Среди существующих вдов пробки можно назвать следующие:

- Винтовые пластиковые пробки

- Винтовые алюминиевые пробки

- Пресс пробки

- Корковые пробки

- Пробки типа CAMUS и GUALA

- Пробки с дозаторами, “спортивные”, “push pull”

- Сложные фигурные стеклянные, корковые, деревянные и пластиковые пробки

M2000 – S2000 (Версия “Mignon”) – это укупорочный патрон стандартный трех- и/или четырехроликовый, выполнен полностью из нержавеющей стали в комплекте с механизмом безопастности No-Cap No-Roll.

M2000 – S2000 (Версия “Mignon”) – это укупорочный патрон стандартный трех- и/или четырехроликовый, выполнен полностью из нержавеющей стали в комплекте с механизмом безопастности No-Cap No-Roll.

Эти виды головок могут быть применены на всех закаточных автоматах и полуавтоматах , а также на ротационных машинах; они используются для закатки аллюминиевых пробок диаметром от 18 мм до 38 мм, а также специальной закатки.

M2006 – специальная укупорочная головка четырехроликовая с осевой независимой нагрузкой, выполнена полностью из нержавеющей стали в комплекте с механизмом No-Cap No-Roll.

M2006 – специальная укупорочная головка четырехроликовая с осевой независимой нагрузкой, выполнена полностью из нержавеющей стали в комплекте с механизмом No-Cap No-Roll.

Головки с магнитным сцеплением с регуляцией вращения

ТМ2001 – головка с магнитным сцеплением с осевой независимой нагрузкой, выполнена полностью из нержавеющей стали, в комплекте с системой регуляции вращения закатки минимум 5 фунтов/дюйм и максимум 36 фунтов/дюйм.

ТМ2001 – головка с магнитным сцеплением с осевой независимой нагрузкой, выполнена полностью из нержавеющей стали, в комплекте с системой регуляции вращения закатки минимум 5 фунтов/дюйм и максимум 36 фунтов/дюйм.

Этот тип головки может быть применен на всех видах закаточных автоматов и полуавтоматов, на ротационных машинах и используется для закатки крышек, предварительно отделанных пластмассой, twist off и специальных закаток.

ТМ2003 и ТМ2006 – головки с магнитным сцеплением с осевой независимой нагрузкой, выполнены полностью из нержавеющей стали, в комплекте с системой регуляции вращения закатки. Серия ТМ2003 версия “Mignon”.

ТМ2003 и ТМ2006 – головки с магнитным сцеплением с осевой независимой нагрузкой, выполнены полностью из нержавеющей стали, в комплекте с системой регуляции вращения закатки. Серия ТМ2003 версия “Mignon”.

Укупорочное оборудование

Укупорка – следующий за розливом технологический процесс на пути товара к потребителю, когда наполненная продуктом тара (бутылка, банка, флакон) закрывается и укупоривается. Пробка подбирается по типу конкретной тары и разливаемого в нее продукта. Укупорочные автоматы отличаются по степени автоматизации, виду пробки, производительности. Они могут быть исполнены как отдельно стоящие машины, так и быть интегрированными в моноблоки, триблоки, квадроблоки.

Блок автоматической мойки и санификации

Централизованный блок мойки и санификации – один из ключевых элементов обеспечения и поддержания должного санитарно-гигиенического состояния на современных пищевых производствах. Правильное построение и эксплуатация подобных систем позволяет не только обеспечить выпуск безопасной и качественной продукции, повысить срок ее годности, но и существенно снизить текущие расходы предприятия на процедуры текущего контроля технологических процессов и продукции, повысить эффективность современных систем менеджмента качества.

Вложения в современную CIP-станцию обязательно себя окупят на любом производстве.

Блок автоматической мойки и санификации (производитель фирма "PADOVAN")

Состоит из:

- Емкостями по 20 Гл в количестве 2-х штук

- Емкость для каустического 3% раствора, предназначенной для содержания продукта при 85 град.С.

- Емкость для 0,5 % раствора азотной кислоты.

- Ёмкость для горячей водой для температуры до 80 град.С. (поставка клиента)

- Блока дозировки моющих растворов / сода / концентрат азотной кислоты

- Центробежный насос для CIP для соответствующей температуры.

- Электрощит управления и контроля.

Фото оборудования

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Розлив по объёму

Существует такой вид розлива как объемный. Объемный розлив позволяет гарантировать, что в бутылку будет налит в точности заданный объем продукта, вне зависимости от плотности продукта и различий реальной вместимости контейнеров. Он подразумевает строгий контроль налитого в тару количества продукта при допустимой погрешности 1,5 мл на один литр. Этот способ розлива применяется для очень дорогих напитков либо жидкостей с высоким уровнем плотности.

Принцип наполнения бутылок по объему заключается в том, что вначале в специальном сосуде (мернике) прибора отмеривается необходимый объем напитка, а затем напиток сливается в бутылку. Величина дозы продукта не зависит от размера бутылки.

При розливе напитков в нестандартные упаковки, в пластиковые бутылки с тонкими стенками дозирование по объему играет важную роль. Объемное дозирование должно предусматривать компенсацию температуры разливаемого продукта.

Триблок автоматический по объёму Мод.“ Rvp 9 / 9 / 1 P”.

Предназначен для ополаскивания стеклянных бутылок, посредством ротационной установки ополаскивания на 9 щипцов захвата, и розлива КОНЬЯКА посредством ротационной установки розлива по объёму с 9 дозирующими сифонами розлива под давлением (с мах. объёмом дозирования 1.000 мл. и минимальным 100 мл )+ укупоривания бутылок Т-образной комбинированной пробкой пластик+корк под ДАВЛЕНИЕМ посредством укупорочной установки на одну головку с раздачей термоусадочных капсул ПВХ после укупорки.

Укомплектован серией звёздочек и шнека, транспортировочной лентой перемещения бутылок с цепью ACETALICA, ограждениями защиты, электрощитом из нержавеющей стали Inox (230 / 400 Вольт 50 Герц; с вспомогательным напряжением для блока управления на 24 Вольт), все необходимые части машины, которые необходимы для правильной работы оборудования, спроектированы и выполнены по всем нормативам безопасности CEE.

Машина укомплектована одним форматом пробки, одним форматом бутылки и одним форматом капсул.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ :

- База машины выполнена из нержавеющей стали и установлена на регулируемых ножках по высоте для позиционирования её в линию.

- Несущая структура и части, которые находятся на виду выполнены из кислотостойкой стали AISI 304.

- Ограждения безопасности по периметру с возможностью входа в машину, регулируемые защитой; в случае непредвиденного открытия ограждений защиты, машина останавливается. Выполнены в соответствии с нормами безопасности CEE.

- Система ополаскивания посредством общего переворачивания бутылок с системой твист.

- Клапан ополаскивания с устройством НЕТ БУТЫЛКИ – НЕТ ВПРЫСКИВАНИЯ.

- Время впрыска воды: 1,8 сек. / Время стекания: 6,3 сек.

- Остаток воды в бутылке при производительности 2.000 бут./час: 2,8 грамма.

- Объёмные дозаторы под давлением, изготовленные из шлифованного «plexiglas» с максимальным объёмом дозирования 1 л.

- Регулировка объёма дозаторов производиться посредством замены вставок, которые расположены на пневматическом цилиндре розлива.

- Ёмкость подачи продукта, размещена сверху над группой дозирующих сифонов, с автоматическим управлением старт / стоп насоса питания продукта.

- Столик поднятия бутылок механического управления.

- Группа закрытия пробок под давлением посредством укупорочной установки на одну головку.

- Подача пробок посредством механического, ротационного питателя пробок.

- Закрытие пробок под давлением производиться головкой, выполненной из нержавеющей стали Inox AISI 304.

- Регулировка высоты электрическая (станции розлива) посредством селектора, находящегося на панели управления, и ручная для станции укупорки.

- Регулировка высоты установки ополаскивания, укупорки и станции нанесения капсул производиться в ручном режиме

Электронная регулировка скорости посредством инвертора. - Защита звёздочек и шнека, блокирует машину при случаях блокирования бутылок во избежание их разбиения.

- Датчик автоматического запуска машины, расположен на входе в машину и регулирует запуск; в случае нехватки бутылок, машина не запускается.

- Датчик накопления бутылок на выходе из машины; в случае проблем по продвижению бутылок по линии, машина останавливается; перезапускается автоматически в случае освобождения необходимой дистанции для прохода бутылок

Электрощит выполнен из нержавеющей стали, с вспомогательным напряжением на блоке управления на 24 Вольта. - Диаметр бутылок: Ø мин. 50 / Ø мax. 110 мм; Допуск по диаметру: ± 1 мм.

- Высота бутылок: H. мин. 150 / H. мax. 360 мм; Допуск по высоте: ± 2 мм.

Машина укомплектована 1 форматом бутылки , 1 форматом для горлышка, 1 форматом пробки, 1 форматом термоусадочной капсулы.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

- База машины выполнена из нержавеющей стали и установлена на регулируемых ножках по высоте для позиционирования её в линию.

- Несущая структура и части, которые находятся на виду выполнены из кислотостойкой стали AISI 304

- Ограждения безопасности по периметру с возможностью входа в машину, регулируемые защитой; в случае непредвиденного открытия ограждений защиты, машина останавливается. Выполнены в соответствии с нормами безопасности CEE.

- Автоматический раздатчик капсул состоит из 4-х стаканов и устройства для контроля наличия пробки в бутылки.

- Карусель для термоусадки капсул укомплектована 4-мя вентилируемыми головками и укомплектована автоматическим устройством подъёма карусели в случае остановки машины.

- Моторедуктор установки с инвертором марки DANFOSS

- Программно-логический контроллер PLC OMRON для управления всеми электронными приборами

- Датчик автоматического запуска машины, расположен на входе в машину и регулирует запуск; в случае нехватки бутылок, машина не запускается.

- Датчик накопления бутылок на выходе из машины; в случае проблем по продвижению бутылок по линии, машина останавливается; перезапускается автоматически в случае освобождения необходимой дистанции для прохода бутылок

- Электрощит выполнен из нержавеющей стали, с вспомогательным напряжением на блоке управления на 24 Вольта

Изобарический розлив

Изобарический розлив (с избыточным давлением)— способ розлива напитков, насыщенных газом (углекислотой), из емкостей под давлением. Принцип изобарического розлива заключается в том, что перед розливом, в бутылке создается такое же давление как и в баке розлива, после чего напиток под действием силы тяжести поступает в бутылку и, распределяясь по стенкам, не образует пены. Путь для разливаемого напитка открывается только тогда, когда давление в бутылке и газовой среде над напитком выровняется (изобарометрический принцип). После этого давление в бутылке плавно снижается до атмосферного. Емкость заполняется быстро с сохранением всех качественных характеристик продукта.

Изобарический розлив предназначен для розлива газированных напитков: от игристых вин до пива и от минеральных вод до газированных безалкогольных напитков. В то же время он подходит для розлива негазированных напитков, как в стеклянные, так и в РЕТ-бутылки.

Модель “EURA SYSTEM PLAST” 24.40.8.

Автоматический триблок изобарического розлива газированных напитков и укупорки винтовой пластиковой пробкой , диаметром 28 мм РЕТ-бутылок.

Производительность: 6.000 бут/час минеральной воды (емкость бут.-1,5 л).

Рекомендуемая температура при розливе: 0+2 град. Цельсия.

Изобарическая установка розлива на 40 сифонов.

Установка полностью изготовлена из нержавеющей стали. Система регулировки высоты бака розлива позволяет использовать бутылки различной высоты несмотря на ограниченный ход поршня.

Автоматическая ротационная укупорочная установка на 8 головок для укупорки винтовыми пластиковыми пробками.

Габаритные размеры: 2.725х2.960х2900 мм.

Вес: 5.700 кг.

|

|

|

|

|

|

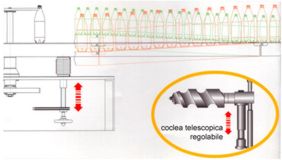

Регулируемый шнек.

Гравитационный (вакуумный) розлив

Гравитационный метод розлива характеризуется тем, что налив продукта из расходного резервуара в наполнительный прибор, а затем из прибора в бутылку происходит самотеком в условиях атмосферного давления. Напор зависит только от сил гравитации, и величина его определяется гидростатической высотой жидкости. Машины с гравитационным способом розлива используются на винодельческих и ликероводочных предприятиях для розлива в бутылки (стекло и ПЭТ) виноградных и плодово-ягодных вин, коньяков, водочsных изделий, а также безалкогольных негазированных напитков.

При использовании низкого вакуума, специальная помпа создает разряжение в танке, и как только наполняющая головка открывается, низкий вакуум передается в бутылку через канал отвода воздуха. Это позволяет ускорить налив, так как уменьшает сопротивление воздуха наливаемому продукту. Также, если контейнер имеет трещину или деформированное горло, он не будет заполнен, таким образом исключается попадание жидкости на основание машины.

Модель SILVER 28/4

Автоматический моноблок розлива в стеклянные бутылки и укупорки винтовой алюминиевой пробкой

Производительность - 6.000 бут/час (емк.бут.- 0,5 л).

Устройство розлива с лёгким вакуумом под разрежением на 28 сифона.

Укомплектовано: устройством регулировки уровня жидкости, микропроцессором безопасности, регулятором высоты установки; шнеком отбора бутылок, системой звездочек, сопроводителем бутылок, электрощитом управления, инвертером регулировки скорости, фотоэлементами остановки машины при переполнении бутылками на выходе с блокировкой на входе. Установка также укомплектована пнево-краном, перекрывающим подачу продукта при достижении необходимого уровня в розливном баке.

Ротационная укупорочная машина на 4 головки. Укомплектована микропроцессором безопасности, регулятором высоты, фотоэлементами остановки машины и определения наличия пробки, а также автоматической системой подачи пробок.

Ограждения безопасности в соответствии с нормами СЕ.

|

|

Установки розлива

Установки розлива подбираются в зависимости от характеристик продукта, типа тары, необходимой производительности.

Существуют установки ручного или полуавтоматического розлива. Они требуют вмешательства рабочего персонала и используются для низких производительностей. Автоматы розлива, как правило, интегрируются в моноблоки, триблоки или квадроблоки (то есть объединяются в одной установке с ополаскивателем, укупоркой, бракеражем). Количество сифонов розлива установки зависит от требуемой производительности линии.

Автоматические депаллетизаторы

Для средних и крупных предприятий, которые работают на линиях высокой производительности, лучше подходит полностью автоматические депаллетизаторы (депаллетайзеры).

Автоматические депаллетизаторы минимизируют затраты сил рабочего персонала, так как могут работать практически без вмешательства оператора. Машина может самостоятельно обрезать упаковочную пленку, убирать верхнюю перегородку, а также междуслойные перегородки. Полностью автоматические депаллетайзеры оснащаются такими устройствами, как автоматический штабелер пустых поддонов, транспортеры для перемещения пустых поддонов к штабелеру и для эвакуации тары для перемещения ее на транспортер упаковочной линии.и т. п. Весь рабочий цикл таких машин управляется и контролируется посредством PLC, с сигналами поступаемыми от концевых датчиков и фотоэлементов. Установка поставляется с программой, предварительно заданной на заводе, которая контролирует и организует все рабочие процессы. Регулировки настроек и модификация программы, необходимые пользователю, осуществляются посредством пульта с клавиатурой.

GALAXY JUNIOR

Автоматический депалетизатор

Автоматический депалетизатор

Производительнось 12.000 бут/час (при использовании пластиковых межрядных прокладок)

Тип паллета: 800х1.200 или 1.000х1.200 мм

Максимальная высота 2.050 мм

Технические характеристики

- Весь рабочий цикл управляется и контролируется посредством PLC, с сигналами поступаемыми от концевых датчиков и фотоэлементов.

- Независимый периметральный центратор блокирует слой бутылок с четырех сторон, центрируя их по отношению к головке движения

- установка поставляется с программой, предварительно заданной на заводе;

- пультом с клавиатурой для изменения программы;

- Особая конструкция установки позволяет бутылкам выходить на той же высоте транспортёра ополаскивателя/розлива;

Стол дештабилирования бутылок с 7-и рядным транспортером 2.000х1.400мм

Моторизованный рольганг для подачи паллет: длинной 2 500 мм, с фотоэлементом остановки остановки подающего рольганга, даметр роликов 89 мм, шаг 114 мм.

Магазин для сбора пустых паллет с моторизованный конвейером;

Автоматическая система обрезки пленки с удалением верхней перегородки

Автоматическая система снятия перегородок между слоями*

(* перегородка между слоями должна быть из пластика)

Фото оборудования

|

|

|

|

Полуавтоматические депаллетизаторы

Полуавтоматические депаллетайзеры, в отличие от автоматических, требуют присутствия оператора и не обеспечивают полноты процесса автоматизации. Такие машины требуют вмешательства рабочего персонала для осуществления определенных операций, таких как обрезание пленки, снятие перегородок между слоями тары, постановка и убирание поддона. Эти установки предполагают возможность ручного управления. Простейшие полуавтоматические депаллетизаторы будут удобными в использовании на малых предприятий с невысокой производительностью. Имея сравнительно невысокую стоимость, они значительно упрощают работу операторов благодаря частичной автоматизации и ускоряют процесс производства.

DEPALBLOCK 1000

Полуавтоматический депаллетизатор

Полуавтоматический депаллетизатор

Производительнось 6.000 бут/час

Полуавтоматический депаллетизатор с возможностью ручного управления. Предназначен для дештабилирования бутылок с паллет.

Захват и выгрузка бутылок происходит посредством механического перемещения при помощи моторедуктора с управлением от курсора, расположенного на панели управления оператора.

Контроль перемещений обеспечивается электрощитом управления посредством концывых датчиков и фотоэлементов, определяющих точность и выверенность позиций рабочего цикла.

- Стол дештабилирования с обьемом накопления 1,5 слоя бутылок для гарантирования непрерывного цикла их подачи в линию

- Подвижная ротационная головка для облегчения ориентирования надувных штанг и облегчения их прохождения между горлышками бутылок для их захвата.

- Автоматический производственный цикл

Изменение и дополнения в электрической и электронной схеме для перехода работы депаллетизатора из полуавтоматического в автоматический.

Только опускание головки захвата по отношению к паллете трубует команды оператора. Автоматический цикл начинается с того момента когда оператор нажал кнопку.

После этого захваченный слой бутылок переносится и устанавливается на стол дештабилирования бутылок.Затем головка захвата подымается и возвращается в положение stand-by над паллетом ожидая следующей команды оператора.